北京金蚂蚁国创科技有限公司(NILTD)和美国国家仪器(NI)在整个ADAS产业链中均有布局。如果从某个智能驾驶模块的整个设计生产生态链上来看,最前端其实是IC厂商,在这之后是零部件供应商,最终整车厂商会将零部件供应商的系统组装进整车。

NI作为仪器和仿真的供应商,服务的是这个链条中所有涉及研发和生产的单位。我们的作用是提供仪器和设备工具,在实验室帮助验证原型系统的硬件和算法,并在后面的产线量产过程中,用于下线的质量控制测试。

为什么仪表厂商、特别是射频仪表的厂商会越来越多地进入到自动驾驶这个话题中来?我们今天看到的这个自动驾驶带来的技术变革,其实十分类似十多年前手机从传统手机转变为智能手机的那次变革。智能网联汽车给传统意义上机械为主的交通工具带来很多新的技术,最明显的就是汽车会越来越多的用到感知和通信技术。比如说蓝牙、雷达、无线通讯。这些技术其实使得整个汽车载电子系统的复杂度上大大的提升。

这种复杂度的提升体现在电子传感器和模块数量的不断增多,也就是我们讲的硬件复杂性。其次是在识别和电控的系统算法的代码也会不断增多,也就是我们讲的软件的复杂性。

无论是硬件还是软件的复杂性,在质量控制流程中,这就映射到“相应的硬件和软件测试验证能力的建设”这个话题上来。

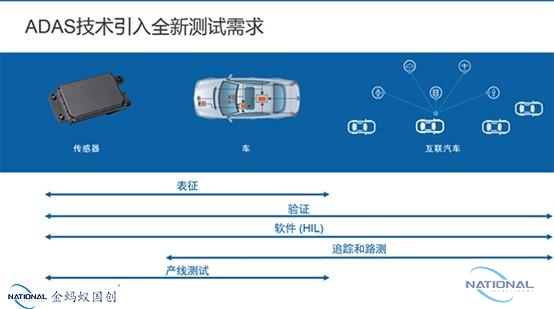

在这次分享之前,我们收到一个线下的问题:ADAS产品从研发到产线量产,这个过程中要经历哪些测试?这张图刚好回答了这个问题。

如果从测试的类型上来看,从实验室到产线测试,一个电控模块会包含表征测试、系统验证测试、软硬件在环测试、路测和产线下线测试这样几个不同阶段。前面几个阶段比较偏向实验室,最后一个则偏向大规模量产。

在今天的介绍中,我们会重点介绍一些雷达模组的功能测试方案,然后在这个基础上引入一些场景模拟的测试技术。之后我们会讲到雷达加相机加激光传感器和整车动力学模型的融合测试方案。此外,我们也会提及一些汽车互联通信的测试工具。

雷达模组的功能测试方案

目前常见的汽车雷达有24GHz和77GHz两个频段。现在出货量最大的几个欧美国际雷达厂商中,除了海拉还在主推后向的24GHz产品之外,其他几家基本上主推的都是77GHz的产品。

这主要是由于77GHz的技术在模块尺寸、角度分辨率和高带宽带来的高距离分辨率等方面都有先天的优势。也因为这个原因,77GHz 已经被公认是未来汽车雷达的主流发展方向。当然在中国由于成本的原因,还能看到有大量的24GHz雷达在市场上。包括一些在非汽车的领域中。

这次介绍的NI联合系统联盟商提供的仿真测试系统里,会兼有77GHz和24GHz两种选项,并且这两种选项会共用大比例的硬件,由于两种系统的结构十分相似,我们今天会以77GHz的系统为例,给大家介绍一下系统构成。

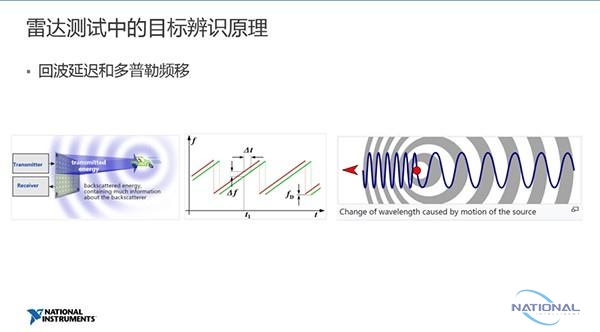

在介绍之前,我简单的回顾一下雷达目标识别的基本原理。

和所有的主动雷达一样,汽车雷达是通过发射波束,然后接收回波来探测目标位置和距离信息的。 目前常见的汽车雷达调制方式是调频连续波,也简称FMCW。雷达波是通过判别自己接收的目标反射波和自己发射波之间的时间差,然后通过波速来反推目标的位置。同时通过反射波和发出波之间的频偏,来判断检测的目标是接近还是远离,并且它的速度如何。这也就是多普勒频移的原理。

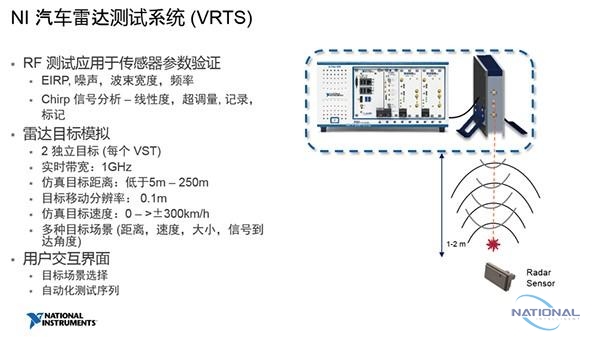

NI提供的雷达测试系统也是通过这个原理来进行仿真的。这个系统的构成见上图,包括一个3U PXI的系统主机,主机里包含的是控制模块和6G以下信号单元。主机外有一个毫米波的射频前端,后面我们会介绍为什么要把这个前端要放在主机之外。

毫米波的前端会接收雷达发射机发射的波形,然后根据用户在系统中设置的希望模拟的目标状态(包括距离和位置信息)在波形上叠加延迟和频移,然后发还给雷达接收机,从而让雷达误认为探测到了一个真实移动目标物体。

与业内其它雷达对象模拟器非常不同的一点就是,我们现在这套系统除了目标模拟功能,也包含了发射机的测试功能。也就说,这个系统其实还集成了另外一个射频分析仪,能够检测雷达天线以及雷达功率频谱和时域上的一些特性。这是一个把测试和仿真结合在一起的系统。

这个是一个更完整的实验室测试系统搭建的示意图。左侧虚线标出的地方是我们上一张演讲PPT中所包含的仪器系统。图片中间的蓝色部分是一个微波暗室。右侧长方形盒子是示意的雷达传感器。这个雷达传感器被安装在一个可以水平和垂直自由运动的转台上。

这样设置首先是为了满足雷达的测量功能。一般来讲,要做雷达的验证首先要测量雷达的一些参数,包含雷达的天线方向特性。在功率上,我们需要测试EIRP。在频谱上,会检测雷达发射机发射信号所占的带宽、波形宽度以及噪声。时域上,也会把雷达信号进行解调,然后看信号的调制时间、调制宽度,以及调制信号的线性度。

除了刚才讲到的附加测试功能,其实设备本身是一个雷达目标的仿真器。在目标仿真中,我们不得不说单角度和多角度的区别。

由于任何雷达仿真器都是通过一个射频天线来收发雷达信号的,所以理论上来讲,无论这个设备能仿真多少目标,这些目标都只能限定在雷达天线和仿真器天线两点之间的连线上。

简单来讲,由于任何的雷达仿真都是点源,只能仿真被测件和仿真器连线上接近的物体,这就是我们所讲的单方向。在这样一个单方向仿真过程中,前向常见的是仿真AEB、ACC,当然也包括一些其他场景。我们现在仪器距离上可以做到4到250米,移动分辨率做到0.1米。

上图是在单目标模拟场景下的一些常见的场景。包括在任意方向上的接近、道路切换以及目标穿越道路。这些都是把单点的模拟场景通过软件的方法连续起来,就可以成为一个单目标的场景仿真。

相对单目标,我们就会讲到多目标多角度,角度其实是这里边的核心概念。仿真器上如果叠加一个额外的基带模块,加外围的一个射频前端,可以在一个仪器上实现两个方向对象的目标模拟。

这一页就比较形象地解释了在什么样的场景下,需要两个角度以上的雷达目标模拟器。比如在跟车的情况下需要识别不同车道上的两辆车,或者在跟车行驶过程中需要仿真第三辆车Cut In或Cut Out的场景,这时我们都会同时在雷达的两个直线方向上产生不同的目标。

这也就解释了为什么我们会把雷达的模拟射频前端放置在仪器之外。由于射频前端本身的尺寸比较小,在这种多目标的仿真场景下,射频前端就可以安装在一个可以移动的平台或机械臂上,通过设备带动一个横向运动,加上仪器本身速度和距离的仿真,实现多维度的对象仿真。

这里有一段小的视频展示了我们的一个系统联盟商——德国Konrad公司,将雷达设备安装在一个机械臂上,通过我们的软件产生自动测试序列,然后按照用户指定的轨迹来控制雷达的接近角度,从而仿制真实路况的道路场景。

我们的仿真场景既可以通过本身软件输入,也可以和业内的主流场景仿真工具,包括IPG的Carmaker和TASS International的PreScan连接。也就说,我们可以从第三方的场景仿真构建软件中获取仿真的前车目标,将这个目标输送到雷达仿真器里产生模拟雷达回波,然后发送到雷达传感器上。

机器视觉和雷达协同工作时的测试

刚才这部分的是对雷达的仿真和测试功能的介绍。讲到了雷达,讲到了IPG和PreScan,我们自然而然就想到了是否可以将机器视觉和雷达进行协同工作,答案当然也是可以的。

融合机器视觉和雷达两种传感器,是现在主流的ADAS避撞方法。我们的案例可以将机器视觉摄像头通过TASS主机,或者是直接连接到我们的主机,将视频和雷达仿真连接到一起,并且两者之间实现同步,模拟一个真实路况场景中多种传感器所采集到的一个道路信号。

V2X测试

相机之外智能互联的另外一个话题就是车辆通讯。

由于国内LTE-V的标准还在制定过程中,我们现有的车联通讯的方案主要集中于802.11p这样一个协议。

这里包含实现部分车联通讯的应用,包括SAE J2735里面所谓的基本安全信息发送。我们在车联通讯的常见场景就是通过协议,在汽车行驶的过程中,不断地向周围车辆发送自己的车辆安全信息。

我们现在能够做到的是提供基于802.11p收发接收模块,以及具有标准测试功能的一些解决方案。对于收发模块,它既可以仿真一个车辆节点也可以仿真一个路测设备,用来与真实的车辆和路测设备进行上下链路的车联通信数据交互。从而和我们汽车上的其他传感器,包括雷达、相机、激光传感器和GPS定位这些信号的进行互联。

传感器融合的测试

从雷达讲到相机,讲到互联汽车。那自然而然就会涉及到下一个话题——传感器融合。

融合也是目前来讲,ADAS技术的一个主流方向,第一个层面的融合是在ADAS ECU进行的。我们刚才介绍这些方案里可以看到,现在已经能够从技术上实现雷达、相机、V2X仿真信号的发生、传递以及同步在相同的平台上进行实现。

进一步来讲融合,当汽车的ADAS ECU接收到这些信号,传递到真实的汽车制动控制单元以后。这辆车是否真正能够在期待的距离之间实现制动,或者实现自动驾驶的变道来避免事故的发生。这里其实会涉及到ADAS感知系统之外的整车动力学模型,也就是添加整车动力学模型的硬件在环。

在ADAS ECU融合之后,我们还可以将包括车辆的悬架刚度,轮胎摩擦系数、整车的备重以及路面的信息和天气的信息,都加载到一个硬件在环的整车动力学模型仿真器上。

这个仿真器还会通过CAN/LIN和之前的ADAS ECU进行数据交换,从而实现从ADAS到车辆动力学模型的整体仿真。

这里有一个视频,是业内现在真正实现传感器融合的系统验证平台。

这个视频也是由我们四家系统联盟商联合制作。我们可以看到左侧下方其实是一个机器视觉相机所拍摄到的模拟真实路面场景。 左侧上方是雷达传感器所接收到的、雷达仿真器发给它的相应对象的目标返波信号。 视频的右上方其实是一个激光传感器,它同样有一个激光传感器的对象模拟器。和我们的场景进行同步仿真卡车接近的过程。

雷达、相机、激光传感器都会传递到一个整车动力学模型来和车辆最终的制动和控制进行互连,从而最后反馈到场景模拟器上来仿真真实路况中变道的测试场景。

刚才介绍的都比较偏向于研发阶段的验证和原型开发。这一页给大家展示了金蚂蚁国创在生产线上提供的雷达产线下线测试系统。

那在这个方案里,我们看到竖直安放的垂直机架,其实内部内嵌了一个微波暗室。然后我们的被测件——汽车雷达会按放在这样一个竖直空间的底部,而在空间的上部是对应的是一个单方向单目标的雷达仿真器。

那这里也介绍我们另外一家面向产线的供应商——北京金蚂蚁国创科技有限公司。他们能够提供的是毫米波雷达的全自动组装测试生产线。这条生产线是全机械臂替代操作员的全自动线。

机械臂会替代人工实现物料的传递、PCB安装和自动化检测。从而全面改善由操作员引起的质量不稳定的问题,在这个产线当中也集成了雷达的微波暗室和测试工位。总结一下就是说。在雷达产线的测试方案上,我们既可以提供单一的仪器这种解决方案,也可以提供一个测试工站,最全的情况下我们也可以提供整条的全自动测试组装线。

金蚂蚁国创2018年就被互联网周刊评委了“汽车研发”50强企业,客户遍布:

中国第一汽车股份有限公司、一汽解放有限公司、东风商用车有限公司、陕汽集团、潍柴集团、北奔重卡、三一重卡、重汽集团、江铃集团、亚星客车、大运汽车、福田汽车等;

一汽红旗、大众汽车、宝马集团、长城汽车、吉利汽车、北汽集团、广汽集团、江铃汽车、江淮汽车、国机集团、力帆汽车、隆兴汽车、御捷汽车、国金汽车、长江汽车、理想汽车等;

松下集团、东芝集团、美的集团、均胜集团、大陆汽车、西门子、奥托立夫、采埃孚、潍柴集团、云内集团、瑞立集团、科密股份、万向集团、国轩集团、安智汽车、清智汽车、森思泰克等;

发布时间

发布时间

浏览次数

浏览次数

京公网安备1101 10802009419号

京公网安备1101 10802009419号

微信二维码